来源:汽车工艺师

摘要

主要阐述了氢燃料电池重型货车相对纯电动重型货车产品结构以及总装配过程中总装工艺的差异,开展了氢燃料电池重型货车装配工艺与质量控制要素的研究。

引言

氢能是实现我国清洁能源利用、能源消费结构优化的重要能源,氢气来源多样,可以实现可再生能源的大规模稳定存储、运输及利用,是未来清洁能源转型的重要保障。作为氢能在交通领域的重要应用场景,氢燃料汽车是全球汽车动力电动化转型升级的重要方向,氢燃料电池汽车具有使用阶段零排放、能源利用率高、噪声低的突出优点。根据国家发展规划,到2035年实现氢燃料电池汽车大规模的推广应用,燃料电池汽车规模在80万~100万辆的规模[1]。氢燃料电池重型货车作为燃料电池汽车的重要组成部分,可以有效缓解能源和环境压力,从根本上应对人类面临的能源和环保两大严峻挑战。

氢燃料电池重型货车技术线路及基本工作原理

1.氢燃料电池重型货车技术线路

燃料电池重型货车目前主要的技术线路有3种:增程式、混合功率模式以及全功率模式[2]。

(1)增程式 采用小功率燃料电池和较大电量的动力电池匹配方案。驱动电动机需要的电能全部由动力电池提供,燃料电池产生的电只供给动力电池,不用输出给驱动电动机。

(2)混合功率模式 燃料电池工作产生电能在整车功率需求较大时直接传输给驱动电动机,参与整车驱动;在整车功率需求较小时,燃料电池工作产生电能传输到动力电池,存储在动力电池内。

(3)全功率模式 驱动电动机所需要的驱动电量全部由燃料电池提供,动力电池仅在能量回收时使用。

2.氢燃料电池重型货车基本工作原理

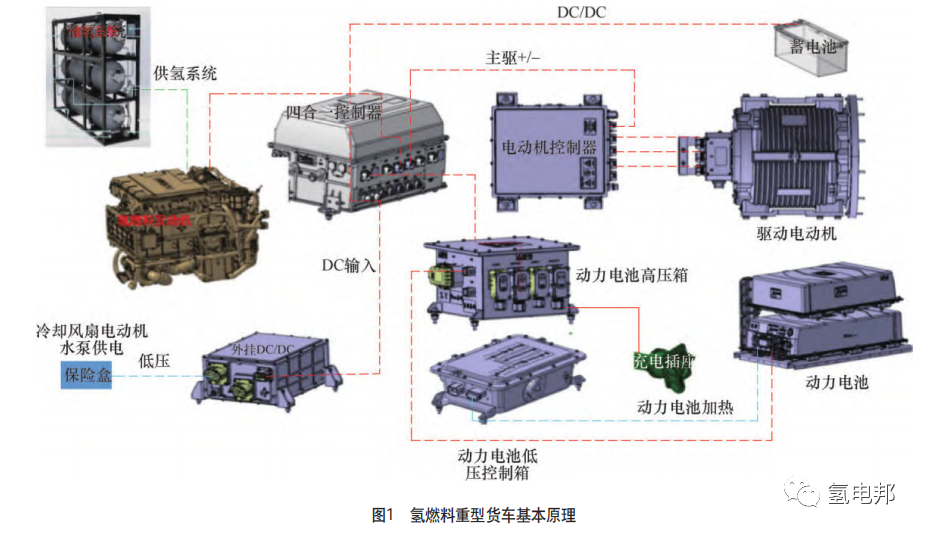

如图1所示,氢燃料电池是指质子交换膜燃料电池

(PEMFC),基本工作原理为:燃料电池中氢气与氧气在常温下发生电化学反应,产生电能并释放出水,电能经控制器调节转换后,与动力电池并联,共同向驱动电动机输出电能,驱动电动机将输入的电能转化为机械能驱动汽车行驶。当电动机负载较高时,燃料电池和动力电池同时输出电能给驱动电动机,以满足车辆的动力性要求;当电动机负载较低时,燃料电池则可将多余的电能输送给动力电池对其进行充电,补充其在大功率需求所消耗的电能,使动力电池始终维持在最佳的SOC状态。此外,汽车还具有制动能量回收功能,当车辆减速时可以将机械能转化为电能,提高车辆的能量利用率。

氢燃料电池重型货车与纯电动重型货车产品差异分析

根据氢燃料电池重型货车技术路线及产品结构,燃料电池重型货车实现了燃料电池系统、供氢系统、纯电动重型货车的有效结合,因此在分析氢燃料重型货车装配工艺及质量控制要素的过程中,主要是在纯电动重型货车的基础上按照差异化、模块化分析。经过分析,氢燃料电池重型货车在总装配方面的差异主要是燃料电池堆与热管理系统装配、储氢系统装配及管路密封性检测、氢气置换及氢气加注。

氢燃料电池重型货车装配工艺与质量控制要素

1.氢燃料电池重型货车总装配工艺流程

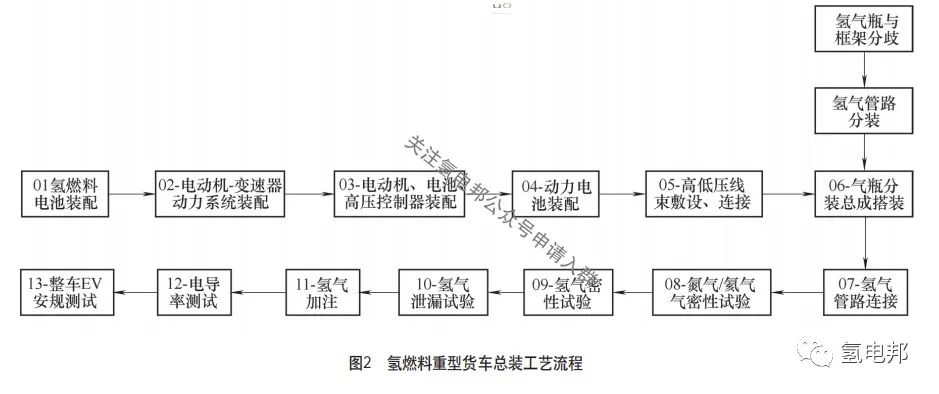

氢燃料电池重型货车总装配工艺流程如图2所示。

2.燃料电池动力系统工艺与质量控制要素分析

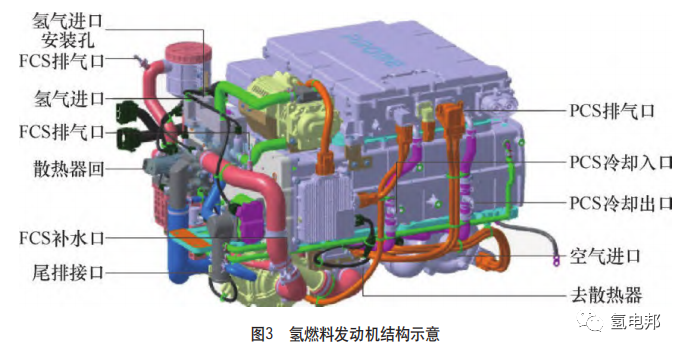

氢燃料发动机结构示意如图3所示。燃料电池动力

系统主要对车辆行驶过程中的电堆运行可靠性及电导率进行控制,在车辆装配过程中主要的工艺控制要素是电堆悬置系统紧固件防松及电导率控制。

电堆紧固件防松主要从紧固件拧紧力矩及螺纹部分涂胶两个方面控制,具体规格紧固件拧紧力矩要求为M12螺栓拧紧力矩(280±28)N·m,M14螺栓拧紧力矩图3 氢燃料发动机结构示意(280±28)N·m,M16螺栓拧紧力矩(280±28)N·m。为保证紧固件更好防松效果,要求在螺纹部分涂HT-7262或其他同等规格的螺纹锁固胶。同时装配过程中为避免电堆在吊装过程中的螺纹损坏,尽量避免使用撬棍在减振垫螺纹孔进行下落定位。

电堆电导率控制主要是对电堆冷却模块电导率的控制,主要从冷却模块电导率测试、清洗及冷却液三个方面控制。

1)装配前必须使用电导率测试设备对管路、散热

器等接触冷却液的零部件进行电导率测试,要求25℃时,电导率值<2ms/cm。

2)电堆首次加注冷却液前必须用去离子水清洗冷

却系统管路内部,清洗完成后要求25℃时,冷却液电导率值<2mm/cm。

3)电堆采用专用冷却模块,冷却液需采用去离子

水+乙二醇专用冷却液。

3.供氢系统装配及管路密封性检测装配工艺与质量控制要素分析

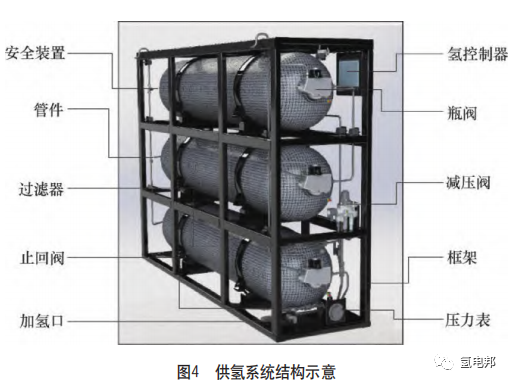

供氢系统结构如图4所示。对于供氢系统来说,其

与CNG相似,都是采用高压气态燃料,气瓶框架、气瓶及管路结构相类似。但是不同之处氢气压力为35MPa和70MPa,相对CNG压力更高。同时氢气是极度易燃易爆的高能量气体,高压氢气对存储装置的密封性、耐冲击性、可靠性等方面要求苛刻。因此针对供氢系统三个方面的严苛要求,在产品总装环节需对管路布置与固定、供氢管路管接头拧紧与气密性检测三个方面进行控制。

供氢管路在车辆运行过车中关键控制要素主要是抗震,以避免环境温度及振动的影响,因此在管路布置与固定方面主要工艺与质量控制要求如下:

1)在设计和装配过程中管路需将两个部件之间的

刚性连接管路可设计成O形、S形或U形等,能消除热胀冷缩及振动影响的结构。

2)增加管路固定点,高压刚性固定卡间距应不大

于600 mm。

3)若相邻部件可能会发生相对位移,需要设计为柔性管路。对于柔性管路每隔300mm需要增加固定点,同时柔性管路长度需预留一定长度,允许振动产生的位移。

4)管路布置应排列整齐、布置合理,各管路在使

用中不因变形而与其他部件接触,不应穿越牵引车与挂车。

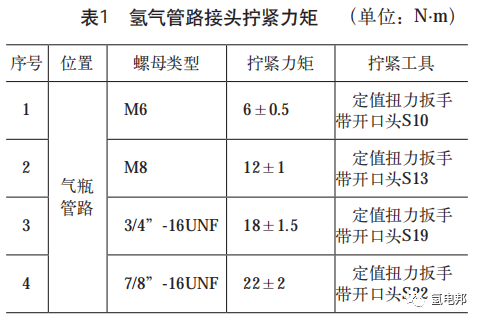

供氢管路管螺纹拧紧控制,供氢管路系统接头采用双卡套结构,由前、后卡套、铰链点、卡套螺母及接头本体组成,如图5所示。该卡套在结构形式上前卡套推入接头体形成主密封,后卡套向内产生铰链作用以对卡套管形成强有力的抓紧,这种结构需要很小的拧紧力矩,根据卡套螺母的规格,具体拧紧力矩见表1。

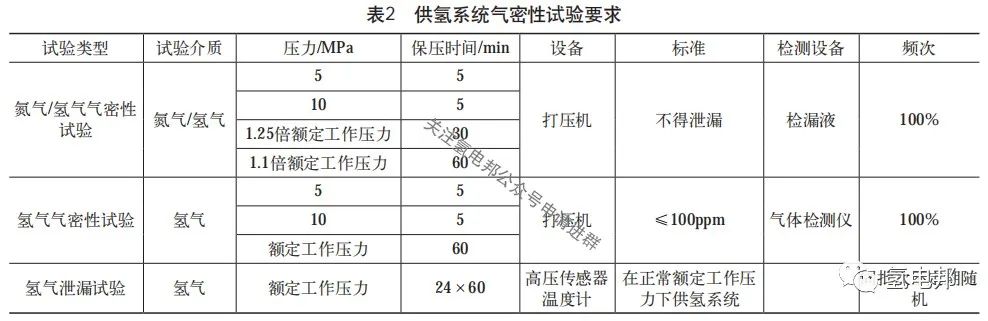

供氢系统气密性检测主要操作分为氮气/氦气气密性试验、氢气气密性试验、氢气泄漏量试验。氮气/氦气气密性试验是在供氢管路装配完成之后,首次进行气密性试验。其主要是通过打压机将氮气/氦气分别在不同压力下保压一定时间使用检漏液检测。氢气气密性试验是在氮气/氦气气密性试验合格之后,使用氢气在不同压力下进气气密性测试。氢气泄漏量试验将试验车辆的储氢容器加注至100%的额定工作压,在某一个时间周期内检测整个供氢系统的密封性。氮气/氦气气密性试验、氢气气密性试验要求100%进行检测。氢气泄漏量试验同批次不定期随机抽检一套进行检测。具体要求见表2。

4.氢气瓶氢气置换操作工艺要求

氢气瓶首次加氢需要进行气体置换,将氮气置换成氢气,具体氢气置换工艺要求如下:

步骤一,确定周围环境安全,车辆需下电,并关闭24V电源总开关,确定氢气进入电堆的限流阀关闭。

步骤二,连接加氢枪和加注口,利用加注机将氢气加注到气瓶中,加注至2MPa[3],断开加氢枪,通过排气口将氢气瓶中气体排出,一手指感觉排气口处无气流输出视为排空完成。

步骤三,重复步骤二动作2次视为置换完成。

5.氢气加注工艺流程

目前根据不同的情况主流加氢方式主要有小型撬装式氢气加注机、常压加注及加氢站高压加注,主机厂可根据实际情况选择不同加氢方式。

加氢过程中主要控制因素是安全操作,具体加氢步骤与要求如下:

步骤一,加氢前车辆需下电,并关闭24V电源总开关,车辆禁止加氢指示灯亮时,供氢管路未断开,不允许加氢,灯灭时方可进行加氢操作。

步骤二,加氢时,严格按照加氢操作规范。充气压力不得高于供氢系统的需用压力,周边严禁烟火,排空阀为常闭阀门,不得私自打开,只有管路系统检修时由专业维护人员打开。

步骤三,加氢完成后,应确认加氢枪拔掉,合上防尘塞并关闭加氢口盖板,起动车辆。

结语

根据氢燃料电池车整车装配技术要求,梳理了整车装配的工艺流程,对氢燃料电池重型货车与纯电动重型货车在产品装配工艺方面的差异进行了分析。对燃料电池重型货车特有的燃料电池系统、供氢系统,针对其装配工艺方法与质量控制要素,着重进行了探讨,对今后的氢燃料电池重型货车总装配工作具有一定的指导意义。

|

|

|

BACK TOP

|

BACK TOP

The Website Supports All Mobile Terminal Design Support:©Bootstrap